Tutto iniziò il giorno in cui Fabio mi fece provare l'ossigeno per lavorare il vetro, scoprii tutto un altro mondo! Con l'ossigeno il vetro si lavora che é una meraviglia, anzi, se non si sta attenti il vetro comincia a bollire ed a gocciolare liquido sul pavimento...

Così l'acquisto del mio primo minicannello hobbystico, il Walkover 555, composto da una bombola ricaricabile di ossigeno ed una bombola di gas simile all'acetilene, più ovviamente il cannello. Ebbene, il gas dura una vita, ma l'ossigeno un po' meno e soprattutto la ricarica costa sui 20 euro, una cifra poco sostenibile per un genovese :-D

E allora che fare, se non provare ad autoprodursi l'ossigeno da soli? Il metodo che volevo sfruttare era quello dell'elettrolisi, cioè della dissociazione dell'acqua in ossigeno ed idrogeno atomici.

Descrizione:

Il mio primo passo é stato quello di costruire un voltametro:

ma mi sono reso subito conto che la quantità di ossigeno prodotta non era sufficiente per alimentare una fiammella per più di 10 secondi:

Ci voleva qualcosa di più grosso, ma l'acciaio inox (metallo che ho scelto perchè il platino é un po' troppo costoso...) é difficile da lavorare e comunque non lo regalano. E allora dove trovarlo? Cabine degli autobus? Tostapane? Il cancello del vicino di casa di Tesla? Ecco dove! Il cestello della lavatrice!

Il reticolo di fori del cestello permette di eseguire tagli col flessibile con la massima semplicità e le piastre ottenute avranno per forza di cose i fori già congruenti fra loro, per permetterne il collegamento tramite barre filettate; sarà solo necessario allargare il fori (sovrapponendo tutte le piastre per una lavorazione unica) in corrispondenza di dove verranno messi gli isolatori.

Ma facciamo un passo indietro, al 1966, William A. Rhodes produsse un elettrolizzatore composto da più piastre parallele, alimentando solo le due piastre esterne. Ho trovato subito questo metodo poco efficiente, in quanto si vedono ribollire solo le piastre alimentate e quelle in mezzo fanno solo finta di lavorare; inoltre, l'impedenza della cella rimane molto alta, rendendo così difficile il passaggio di corrente e trasformando la caduta di tensione in potenza attiva, la quale non fa altro che consumere energia scaldando l'acqua.

Nella mia idea ho tenuto sempre le piastre parallele, ma ho alternato le polarità, come su un condensatore. Si ottiene così un'impedenza MOLTO bassa (poi svelerò quanto...) ed un grandissimo rendimento della cella a parità di dimensioni.

All'opera!

Servirà un contenitore idoneo per sopportare almeno 2 bar di pressione. In realtà la pressione di lavoro massima che consiglio é quella a cui lavorano anche le saldatrici elettrolitiche commerciali, cioè 0,4 bar, ma é meglio sovradimensionare il tutto, per sicurezza.

Una volta trovato il contenitore (io ho usato un grosso vaso in vetro acquistato all'Ikea) si cominceranno a tagliare dal cestello il maggior numero di piastre della giusta dimensione:

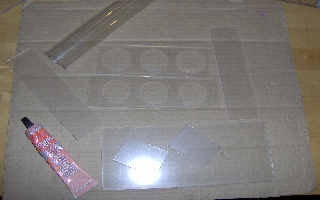

ci servirà poi del silicone, delle barre filettate rigorosamente in inox, dei dadi in inox, nastro autoagglomerante, del tubo di inox o di rame da 6 millimetri, alcuni pressacavi stagni (negozio di elettricità)

Prima di mettersi all'opera, consiglio di provare la tenuta del contenitore; 0,4 bar sembrano una pressione innocua e si possono contenere con il pollice appoggiato su un tubetto di gomma, ma se la superficie é quella di un coperchio da 15 centimetri di diametro, la forza equivalente sarà di circa 75 chilogrammi!!! Evitate quindi di sottovalutare la cosa come ho fatto io all'inizio e scartate subito i contenitori da frigo, le latte di vernice, le bottiglie di plastica, oggetti sottili incollati ecc. ecc.

In qualsiasi negozio cinese é possibile trovare a poco prezzo un kit per la misura della pressione composto da: -un manometro da 0,4 bar (che C... Fortuna!) pari a 300 mm Hg -una pompetta in gomma con rubinetto -un polmone in gomma -un fonendoscopio (utilizzabile a carnevale per travestirsi da dottori). Ebbene, consiglio di forare il coperchio, applicare il primo pressacavo che stringe un tubetto in rame da 6 millimetri (negozio di idraulica o condizionamento) collegarlo tramite il giunto a T del fonendoscopio al manometro e alla pompa; a questo punto cominciamo a pompare aria dentro al contenitore e verifichiamo che regga la pressione e soprattutto che non ci siano perdite o deformazione meccaniche sensibili.

Questa "attrezzatura di prova" ci sarà utile per testare tutti i componenti del cannello che andranno a lavorare in pressione; utilizzando solo aria compressa, avremmo quindi la massima sicurezza.

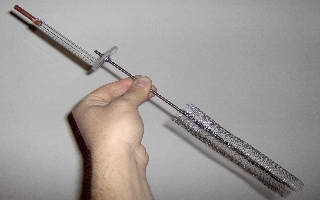

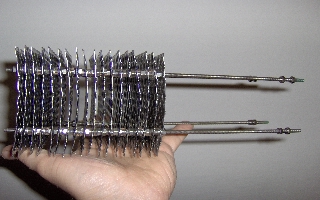

Ok, armiamoci di pazienza, barre filettate e dadi e cominciamo a costruire la nostra cella sotto lo sguardo disilluso dei nostri amici. Io ho utilizzato i 4 angoli delle piastre, per avere maggiore robustezza meccanica e per dividere la corrente in modo uniforme; le barre sono in parallelo due a due. Avvitiamo il primo dado, inseriamo la piastra, altro dado, l'isolatore (ho usato del tubo di gomma, ma potete sbizzarrirvi con isolatori plastici, ceramica ecc.) un altro dado, la piastra e così via... Bisognerà quindi stringere i dadi 2 a due, e procedere fissando una piastra per volta; l'operzione é un po' macchinosa, ma vi assicuro che il risultato finale vi renderà grazia:

Come si vede nella foto, sono riuscito a ricavare dallo stesso cestello 18 piastre, delle dimensioni di 10 x 10 centimetri. Uno degli errori che ho subito fatto, é stato quello di sopravvalutare la portata in corrente delle barre filettate di inox e le ho messe da 4 millimetri. Ebbene, purtroppo la resistività dell'inox é piuttosto alta e questo gioca a nostro sfavore, perchè con "soli" 10 ampere la barra diventa rossa e fonde ogni oggetto plastico o gommoso con cui é a contatto... Ho dovuto quindi raddoppiare il numero delle barre in un posto dove era ancora possibile dissipare il calore, cioé sott'acqua! Ecco la "pezza" che ho messo alla mia cella, devo comunque dire che gli da un aspetto molto più affascinante rispetto a prima:

Ho sostituito la plastica trasparente del coperchio (fragile e spessa solo 2 millimetri) con del plexyglass da 4 millimetri (altro errore, vi consiglio di usare almeno 8 millimetri di spessore) ed ho fissato la cella ed i vari pressacavi utilizzando per sicurezza del silicone. Qui entra in gioco il nastro autoagglomerante, bisognerà metterne un paio di millimetri bello serrato attorno alla barra filettata, nel punto in cui passerà in mezzo al coperchio: stringendo i due dadi agli estremi si comprimerà facendo da guarnizione e ve ne assicuro la tenuta!

Altra idea che ho avuto, era quella di tenere chiuso il coperchio con delle molle; in questo modo, pensavo, in caso di sovrapressione il coperchio si solleverà facendo sfogare la pressione ed evitando lo scoppio del contenitore. Purtroppo i miei calcoli "spannometrici" erano sbagliati, le molle tengono 21 Kg in totale e come abbiamo detto prima, la pressione sul coperchio é di circa 75 Kg, quindi non teneva per nulla e si apriva subito. Ho bypassato il problema incollando il tutto col silicone in modo definitivo e le molle sono rimaste solo per figura e per dare una mano al silicone:

Si possono notare le due barre sulla destra che sono rimaste di color blu/marrone a causa dell'eccesso di corrente durante le prove. Il grosso tubo verticale aveva la funzione di servire da serbatoio per l'acqua, ma nelle prove pratiche ho subito scoperto che era molto più comodo tenere la cella con l'acqua 1 cm sotto al coperchio ed utilizzare il suddetto tubo per far frangere la poca schiuma che si forma durante la reazione, evitando così che possano entrare liquidi nel tubo di uscita.

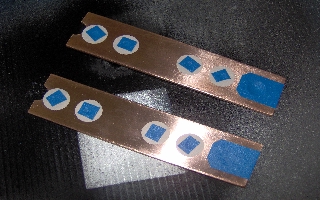

Visto che "anche l'occhio vuole la sua parte" ho utilizzato i salvabuchi (acquistati nel 1982 alle scuole elementari!!!) per coprire i fori delle barre di rame durante la verniciatura; visto che si lavorerà in ambiente acido o alcalino, ciò servirà anche a proteggere le barre dall'ossidazione:

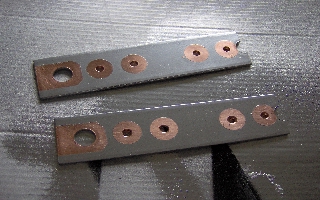

Ed ecco il setup finale, sigillato, con barre di rame montate, tubo per frangere la schiuma e due piccoli tubi ausiliari che potranno avere altre funzioni in futuro:

Con questo bel gadget possiamo già introdurre un cucchiaio di soda caustica, riempire di acqua e dare corrente per gonfiare palloncini ad ossidrogeno. NON sottovalutate mai questa miscela di gas, una bolla di ossidrogeno grande come un mandarino, quando viene accesa, produce uno scoppio molto violento tale da farvi fischiare le orecchie per qualche minuto. Non permettetevi MAI di avvicinare l'accendino in prossimità del foro di uscita della cella, anche quando questa é disalimentata: farà SICURAMENTE ritorno di fiamma dentro al tubo e provocherà come minimo lo scoppio del coperchio! Questa miscela di gas brucia a mach3, cioè 3 volte la velocità del suono, circa 600 metri al secondo; le reazione di combustione/esplosione é molto adiabatica e sarà praticamente impossibile che riusciate a bruciarvi una mano, anche se l'esplosione avvenisse ad 1 millimetro dalla vostra pelle, di solito si sente solo un piccolo spostamento d'aria. Evitate perciò di riempire contenitori in vetro o cose che con l'urto possano frantumarsi lanciando schegge ovunque; NON mi riterrò responsabile per l'uso improprio che farete di questo gas.

La valvola di non ritorno:

Ok, avrete quindi compreso che é necessario un dispositivo di sicurezza per evitare i ritorno di fiamma dentro alla cella. La valvola di non ritorno del tipo "bubbler" funziona egregiamente allo scopo. Essa é composta di un tubo di spessore adeguato a sopportare la pressione di scoppio (io ho tornito questa valvola in PVC tenendo lo spessore minimo di 12 millimetri per ogni lato del contenitore) all'interno del quale vi é un tubo di ingresso del gas, tagliato a 60 gradi sulla parte terminale, che tocca il fondo ed il tubo di uscita fissato alla parte alta del coperchio.

Come funziona? Semplice: dentro al bubbler si mette acqua fino a metà altezza, quando il tubo di uscita, a causa della pressione troppo bassa o di un errore sul cannello, é soggetto ad un ritorno di fiamma, la fiamma si propaga fino dentro al bubbler creando una sovrapressione che spinge l'acqua nel tubo di ingresso; ciò fa sì che la fiamma non si possa propagare dal bubbler alla cella e rende tutto sicuro al cento per cento. La "manutenzione" richiesta nel bubbler consiste semplicemente nello svitare il coperchio ogni tanto, verificare che l'acqua non sia evaporata ed eventualmente rabboccarla. Ecco una foto della mia valvola, appena tornita, le guarnizioni sono semplicemente quelle da caffettiera, si trovano dal ferramenta a 0,25 euro l'una:

il cannello:

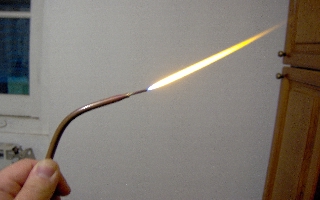

Per la costruzione del cannello ci si può sbizzarrire come meglio si crede, la forma più semplice, che é quella che ho utilizzato io fino ad adesso, é semplicemente un tubo di rame da 6 millimetri, con saldato sulla testa 2 centimetri di tubo capillare con foro interno 0,5 millimetri (il tubo capillare si può recuperare da un vecchio frigorifero o dal termostato ad olio di una vecchia stufa a gas).

Unica regola, che vale per tutti i cannelli che utilizzano ossigeno, é che la velocità di uscita del gas dall'ugello deve essere superiore alla velocità di combustione del gas, altrimenti avviene il ritorno di fiamma. Per accelerare la velocità del gas in uscita ci sono due modi grossolani: 1) aumentare la pressione del gas producendone di più 2) restringere il diametro dell'ugello di uscita.

L'alimentatore:

Eccoci arrivati al momento di conoscere l'impedenza della mia cella... Ebbene, insieme a Teslacoil abbiamo collegato una batteria da 12 volt, bella carica alla cella; misurando la corrente con strumenti affidabili, abbiamo letto il valore di 268 AMPERE!!! (Duecentosessantottooooo!!!!) E' possibile che, con questa corrente, la tensione della batteria si sia abbassata intorno agli 11 volt, quindi l'impedenza di questa cella é approssimativamente di 0,041 Ohm! Una specie di cortocircuito.

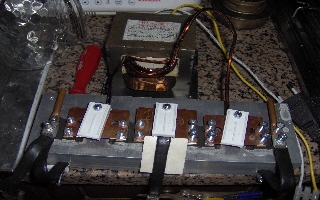

Per alimentare il tutto, ho modificato un MOT (trasformatore di un forno a microonde) riavvolgendo il secondario con 9 spire di filo rigido MOLTO grosso ed ho rettificato la tensione con 4 blocchetti di doppi diodi da 100 ampere ciascuno. La costruzione del ponte é stata improvvisata con eleganza da Matteo (Detto Rutamat) fra l'una e le due di mattina ed é tutt'ora quello che uso per alimentare la cella:

Risultati:

Ed adesso i momenti di goduria, nel vedere tutto ciò che abbiamo costruito in funzione; STIAMO BRUCIANDO IDROGENO ED OSSIGENO PRODOTTI CON ACQUA E CORRENTE ELETTRICA!!! WOW!!!

E poi non potevo non pubblicare una foto di Fabio che gioca con la mia creatura, sembra un bambino che gioca con la sabbia, ma ha in mano un cannello ad OSSIDROGENO e sono le 2 di mattina!!!

Ed ecco un filmato che potrà darvi l'idea della potenza dell'oggetto:

Http://www.micheleferretti.it/public/Hpim0155.mpg

La fiamma risultante dall'ossidrogeno é stranamente ossidante, ciò significa che la si può usare così com'è per tagliare lamiere o scaldare il ferro in maniera esagerata. Questa caratteristica la rende molto interessante perchè permette di poter aggiungere alla miscela un altro gas combustibile; ho fatto delle prove aggiungendo ad esempio una piccolissima quantità di butano (tanto quanto ne serve per tenere accesa la fiammella di un accendino) ed i risultati sono sorprendenti! La fiamma diventa più calda e si allunga del doppio, creando un dardo azzurro/arancione bellissimo!

Beh, che dire, questo é uno degli esperimenti più belli che abbia mai realizzato, spero vi sia piaciuto, come spero soprattutto che molti di voi prendano il coraggio a 4 mani, tanta pazienza e si mettano a costruire una replica migliorativa del mio prototipo.

In gamba!

Michele Ferretti.